从去年开始,20万价位以上的纯电车型,基本已经在主驱电机逆变器上使用了SiC功率模块。甚至在2025年,SiC主驱已经被下放到10万元价位的车型上,SiC在新能源汽车市场的渗透率快速飙升。尽管我们经常能够看到SiC的优势,但实际新能源汽车主驱应用中,跟IGBT到底差别多大?为什么这么多车企在短短几年的时间内纷纷切换到SiC?下面我们通过Yole Group对三款车型的主驱逆变器拆解,直观地了解到SiC的优势所在。

SiC与低能耗

在近几年各大新能源车企的强力科普之下,一辆新能源汽车中,“碳化硅”已经与低能耗、高功率等特性所捆绑,当车企宣传自己的车型采用了SiC的时候,就已经秒懂这意味着相比其他车型更加节能,当然也可能更贵了。与此同时,相信在近几年通过我们大量关于SiC的报道文章,大家也对SiC非常熟悉了。首先SiC在材料性质上具备很大的优势,耐高压能力是硅的 10倍、耐高温能力是硅的 2倍、高频能力是硅的 2倍;其次与硅基功率模块(比如IGBT)相比,碳化硅二极管及开关管组成的模块(全碳模块),不仅具有碳化硅材料本征特性优势,在应用时还可以缩小模块体积50%以上、消减电子转换损耗80%以上;碳化硅基 MOSFET 在相同环境下,对比同规格硅基 IGBT 的能量损失减少66%,主要来自开关损耗的大幅减少。相同规格的碳化硅基 MOSFET 与硅基 MOSFET 相比,其尺寸可大幅减小至原来的1/10,导通电阻可至少降低至原来的 1/100。

从汽车设计的角度,在系统设计中可以简化散热系统,降低热预算,同时减小电容电感体积,从而降低系统综合成本。那同样地,从系统的角度看,在电动汽车中采用SiC器件,续航里程相比采用硅基功率器件的车型提升5%-10%,相同的续航里程可以减少电池容量,即降低整车成本。

三款逆变器拆解:SiC集成度优势明显

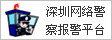

图源:Yole GroupYole拆解了三款纯电车型的主驱逆变器,包括特斯拉Model Y的后电机逆变器、上汽智己LS6的后电机逆变器,以及小鹏G6的主驱逆变器。其中特斯拉的220kW和小鹏的190kW逆变器是三合一动力系统上的一部分,即将电机、电机控制器、减速器集成在一个模块中,因此当取其中的逆变器部分,也就是电机控制器的部分时,那么体积方面和重量方面会有一些优势,毕竟外壳部分减少了,以及散热系统等组件也与集成的模块共用。上汽智己LS6上的250kW逆变器则是采用独立的设计,在体积和重量上稍有劣势。

其逆变器由联合电子制造,采用了三个基于IGBT的半桥驱动器,IGBT模块由赛米控丹佛斯提供。在重量方面,受到外壳和散热组件等影响,联电的这款逆变器重量达到8.38kg,功率密度为38.5cm³/kW、33.5g/kW。特斯拉Model Y的后桥电机逆变器重量为4.17kg,功率密度为15.2cm³/kW、19g/kW。在体积方面,该逆变器采用了比较独特分立设计,内部集成了24个来自ST的独立的SiC MOSFET,采用了特殊的TPAK封装。这种设计对于模块的制造来说提高了难度,不过另一方面也带来了成本和灵活性的优势。

小鹏G6则使用了英飞凌的SiC功率模块,逆变器由汇川技术制造,重量仅为3.22kg,功率密度为17.5cm³/kW,体积密度上略高于特斯拉;重量方面则比较有优势,为16.9g/kW,相比特斯拉每千瓦的重量更低。在成本分析中,使用IGBT的逆变器与使用SiC的逆变器差别比较大。

根据Yole的数据,在智己LS6的后桥逆变器上,电源模块,即IGBT的功率器件部分成本在整个逆变器中占比仅为59%。另一边采用SiC的特斯拉和小鹏,SiC部分占到逆变器成本分别达到70%和75%。这组数据也显示出SiC对于逆变器成本造成的影响,但从功率器件的价格上就要相比硅基的产品高出不少。

尽管SiC在逆变器上的应用会带来成本的增加,不过从近年SiC MOSFET的市场价格变动来看,随着产能的释放,SiC成本正在逐步缩小与硅功率器件的差距,尤其是在大功率应用中。加上在系统上带来的节能、高集成度、低成本等优势,也就促使了各大新能源车企加速导入SiC器件。