PLC和嵌入式作为工业控制领域的常用方案,应该如何选择?谁才是工业场景的“最优解”?

硬件层面:采用模块化设计,关键部件(如电源、CPU)均经过工业级防护处理(如IP65级防尘防水),即使在-20℃~60℃的极端温度下也能持续运行; 软件层面:支持梯形图、功能块图等“可视化编程”,逻辑流程像“画电路图”一样直观,即使是现场运维人员,经过3天培训就能上手调试——这正是工业场景最需要的“低门槛、高可靠性”。

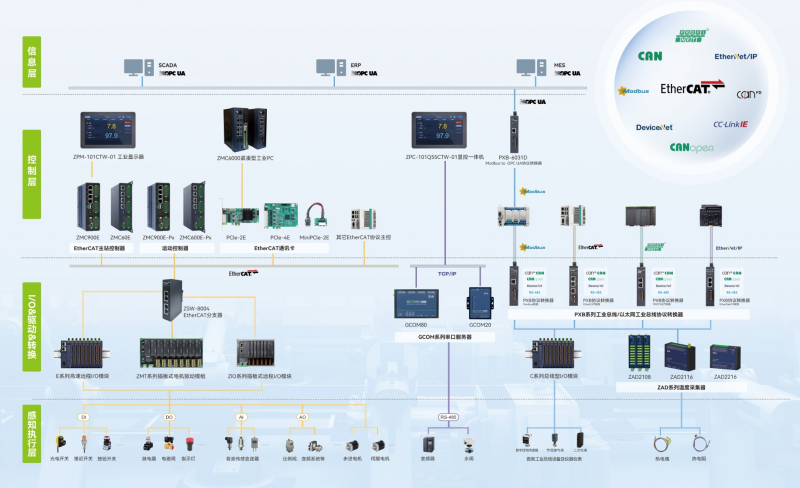

功能层面:不仅能处理开关量控制(如设备启停),还能应对复杂模拟量(如温度传感器数据)、大数据运算(如图像识别)、多协议联网(如5G、MQTT)等任务; 智能层面:可部署AI算法(如卷积神经网络),实现“预测性维护”(如通过振动数据预判电机故障)或“自主决策”(如AGV机器人的路径规划)——这正是智能工厂“差异化竞争”的关键。

标准化模块可直接采购,无需从零开发,节省30%~50%的研发时间; 编程调试周期短(最快3天完成部署),适合“赶工期”的项目; 后期运维简单:故障时通过编程软件就能定位到具体模块,更换备件仅需10分钟,大幅降低停机损失。

智能工厂中的AGV机器人:需要实时接收导航数据、规划最优路径、躲避障碍物(如通过激光雷达+嵌入式算法实现); 工业视觉检测设备:需要快速处理摄像头采集的图像数据(如每秒100帧),通过卷积神经网络识别产品缺陷(如手机屏幕的划痕); 智能家居控制器:需要兼顾小型化(如手掌大小)、低功耗(如电池供电)、多协议通信(如Wi-Fi+蓝牙+Zigbee),实现“手机远程控制家电”。

软硬件深度融合:可根据场景需求优化硬件架构(如采用低功耗处理器),或定制软件功能(如添加“预测性维护”模块); 长期迭代成本低:一旦完成核心设计,批量生产时单位成本会大幅降低(如产量达到10万台时,成本可下降60%); 支持远程升级:通过OTA(空中下载)技术,可随时添加新功能(如智能电表增加“峰谷电价计费”功能),无需更换硬件。

硬件成本:标准化模块价格透明,无需额外投入研发费用; 开发成本:编程调试周期短(如3天完成),人力成本仅需1~2名PLC工程师; 运维成本:故障排查难度低(通过编程软件就能定位模块),备件供应充足,停机维修时间短(平均10分钟)。

研发成本:需要组建硬件设计(如PCB工程师)、软件开发(如C语言工程师)、系统调试(如嵌入式工程师)的专业团队,开发周期可能长达6~12个月,研发费用约50~100万元; 原型验证:需要多次迭代(如修改3次PCB板),进一步增加成本。

批量生产成本低:一旦完成核心设计,批量生产时单位成本可下降40%~60%; 长期迭代成本低:通过远程升级(OTA)添加新功能,无需更换硬件,可节省50%的后续研发费用; 产品附加值高:定制化的智能功能(如工业视觉检测、AGV路径规划)可提升产品的“差异化竞争力”,售价可提高30%~50%(如智能电表的售价从200元升至300元)。

选PLC的场景:需要“稳定优先、标准化控制、低成本快速落地”(如汽车焊接流水线、电梯控制); 选嵌入式的场景:需要“定制化智能、复杂运算、联网交互、长期迭代”(如AGV机器人、工业视觉检测)。

共0条 [查看全部] 网友评论